产品简述:

1.解决重载构件在顶升,降落过程中难以进行同步位移操作的难题。 2.先进的数字监控传输,液压传动控制,计算机数字信号处理技术进行整合。智能同步顶升控制系统:

1.解决重载构件在顶升,降落过程中难以进行同步位移操作的难题。

2.先进的数字监控传输,液压传动控制,计算机数字信号处理技术进行整合。

3.机械设备系统和传统的桥梁结构分析以及养护技术相结合。

4.有效解决桥梁(构件)在顶升,降落过程中同步位移难题的高科技专用设备。

5.有效避免桥梁(构件)在顶升,降落过程中因支点竖向位移差所。

6.引起桥梁(构件)上部在纵,横方向附加二次内力的出现,有效消除上部结构实际内力的变化,从而保证桥梁(构件)的安全。

7.在计算机控制伸移同步顶升系统中,系统对计算机采集到的位移传感信号进行判断处理,通过处理程序模块控制顶升过程的步骤。控制数据经中央计算机系统处理后将数字控制信号由输出模块传递到电磁阀组以控制液压油路的流量达到液压单元控制和同步的目的。

8.液压系统控制阀组成:精密节流阀,溢流阀,电磁截止阀,液控单向阀等组成。

9.使用高压油泵提高压力,通过高压油管,顶升单元,油泵相连接。终端使用精密液压千斤顶作为完成系统的顶升作业。

10.位移信号采集设备使用微型激光位移传感器无误差精度和与计算机顺畅通讯。

系统特点:

以位移为监控参数,多点同步位移误差<1mm。

Windows平台的软件自动控制系统连续工作,在误差超限时自动报警并停止。

可以分别对每个作业点的工作压力和位移进行单独设定,操作,监控。

可以支持单作用千斤顶和双作用千斤顶。

每套控制系统可以控制多个作用点,最多可控制99点甚至无限多。

控制系统可以长距离,大跨度的同步顶升。

在下降过程中系统同样保持和顶升时的精度。|

功能单元 |

技术特性和说明 |

技术参数 |

|

智能控制总台 |

工业局嵌入式电脑。 友善的触摸屏人机交互界面,操作简单。 针对同步顶升及位移控制的专用软件 |

控制油缸数:2-99点 位移同步精度:2mm 位移定位精度:0.2-1mm |

|

PLC智能泵站 |

PLC电气控制模块可与监控台联动控制。 传感器与液压管线均采用标准插接口。 |

工作压力:70Mpa 输入电压:220V/380V 额定流量:0.9,1.5,2.1L/min 连接方式:快插连接 |

|

千斤顶 |

单/双作用 大小吨位可选,以便任何工况下选择使用。 可配带沟槽鞍座,可防负载滑动。 |

额定压力:70Mpa 承载能力:10-1500T 油缸行程:50-600mm |

|

位移传感器 |

采集和发送电子信号到控制器。 每个支撑点安装有唯一传感器。 |

量程范围:2000mm。 输出电流:4-20mA 测量精度:0.2% |

|

控制阀组 |

由多组电磁阀组成 根据接收信号精确控制 |

使用液压控制实现单/双向控制 节流阀用于调节流量 |

|

数据通讯线 |

连接泵站和联动控制台 连接油缸及液压泵站 |

数据线长度可根据实际使用需要 |

|

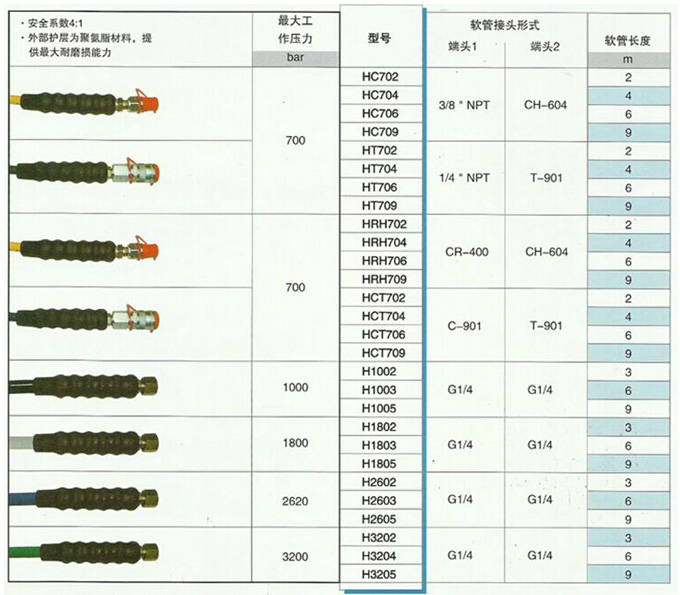

液压软管 |

热塑软管及钢丝编织层。 具有3倍的耐压安全系数 |

额定压力:70Mpa 爆破压力:280Mpa 软管长度:根据实际使用需要 |

|

功能单元 |

产品图片 |

|

智能控制总台 |

|

|

PLC智能泵站 |

|

|

千斤顶 |

|

|

位移传感器 |

|

|

控制阀组 |

|

|

数据通讯线 |

|

|

液压软管 |